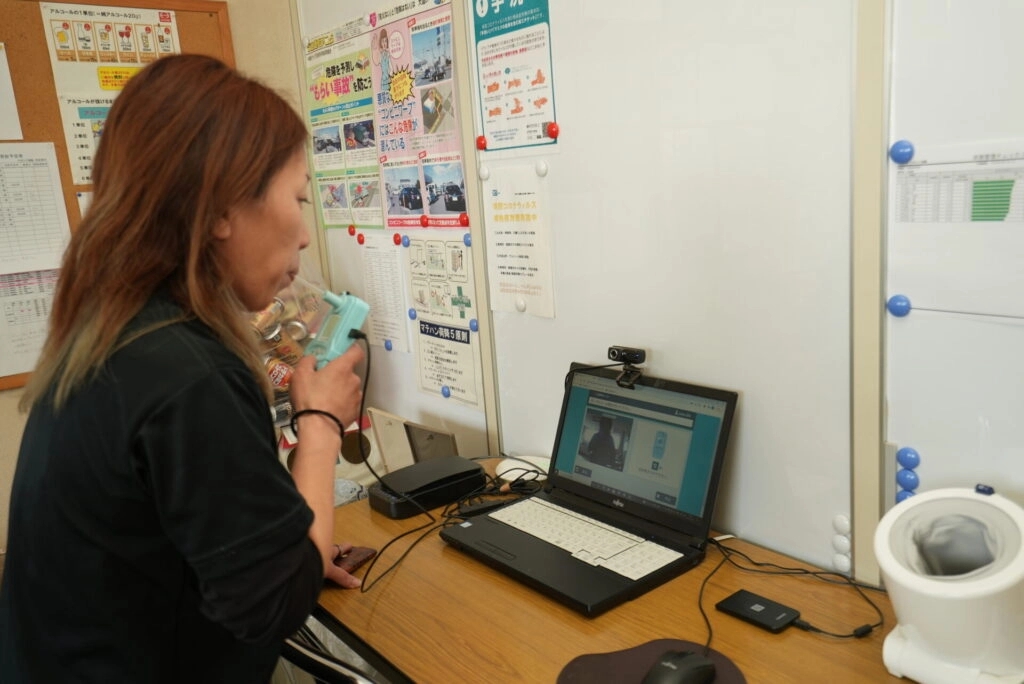

毎日の点検によって守られる安全

点検は 日常点検(1日1回)、運行前にドライバーが日常点検表に基づいて、運行前点検を行います。

点検の実施については始業点呼の際に、運行管理者が立ち合い、その実施の有無を対面で確認します。

車両課にて毎月10日までに先月の日常点検表の回収をアナウンスし、先月の車両点検表の未提出や不備がないかを毎月チェックします。

点検内容は「道路運送車両法」第47条(日常点検)、第48条(定期点検)に基づいて実施し、その点検項目は「道路運送車両の保安基準」8条以降に基づいて作成しています。

ただし、この点検基準というのはあくまで定量的に車両を点検するもので、実際の現場ではこの基準をクリアしていたとしても故障につながるようなデータでは測れない兆候や現象といった定性的なケースが存在しています。

そういった情報を把握するために、ドライバーの中に「車両課係長」を設け(ドライバーリーダー制度のひとつ)、そういった情報を社内で共有できる仕組みづくりを行っております。

装備によって守られる安全

共通装備

現行のトラックの共通装備

共通装備は以下の通りです。指定なく自車車両に装備されます。

- 前方ドライブレコーダーは全車両に取り付け

- すべてのコンテナにセンターローラーを実装

ドライブレコーダーは、もしもの時の対策に。

コンテナ内の荷物の移動がローラーでスムーズに行われ、運び出し負荷の減少に一役買っています。

新車のトラックの共通装備

新車納入時の標準仕様です。すべての車両に装備されているわけではないですが、今後新車導入時に徐々に標準化されていく仕様です。

- 全後方エアサス導入

- エアサス導入によりコンテナと接地面の段差を解消。荷卸しの負荷減少と転倒防止が期待されます。

個別装備

個人で必要な箇所については、追加で安全装備を加えることができます。

<例>

- コンテナ内の作業効率を上げるため、コンテナ内一面にLED照明の取り付け

- 夜間の視認性UPのため、乗車ドア付近のウェルカムライト(足元ライト)

安全対策

タコグラフとは、トラックの1日の動きを記録する機器です。

タコグラフのデジタル化により、最高速度・平均速度から急発進・急加速・急減速の回数や速度オーバー時間まで、詳細に分析できるようになりました。

具体的な数値を提示して管理できるため、ドライバーも安全運転を意識しやすいシステムです。

アイドリングタイムなどを計測することにより、走行効率のアップも可能に。

定期的な社員指導も欠かしません。

もちろん全車にデジタルタコグラフを装備していますが、順次、最新型のデジタルタコグラフへ移行しています。

現行式でもGPS搭載デジタルタコグラフで、運行状況を把握できる仕様です。

この点については一般的な運送会社同等以上の水準での管理が可能です。

また、眠気計測器など新しい技術を試験導入し、実現可能性を図りながら様々な側面からのデータも集めています。

人がつくるシステムによって守られる安全

安全衛生会議

安全衛生会議を毎月1回、本社にて実施しています、メンバーは事務所管理職、各エリアのドライバーリーダーが参加し、静岡などの遠方であれば、WEB会議にて共有します。

議題は主に事故や運行データより共有すべき情報の提示とそれについての改善策の検討、ルール化を行います。

また、安全という枠組みの中で、すべての参加者に対して議題を募集し、自由に投稿された事務所・ドライバーの垣根を越え体験を具体的に検証していくこともおこなっております。

無事故手当も充実

基本的に事故に対する手当は「無事故」である場合が満額(30,000円)で、それ以降で事故が発生した場合はその損害額に応じて無事故手当がカットされる仕組みです。(カットは「期間」で設定されており、その期間が終了したら再び無事故手当が復活)

やまひろ運輸は、安全性優良事業所Gマークを取得しています

Gマークとは?

国土交通省が2003年に始めた認定制度である、事業者の安全性を正当に評価し、認定し、公表するという「安全性優良事業所」認定制度のシンボルマークです。

安全性の高いトラック事業者と認定されるこのマークの取得のためには、厳しい安全基準をクリアしなければなりませんが、Gマーク取得事業者は、未取得事業所に比べて事故の割合が半分以下というデータもあり(出典:全日本トラック協会)その意識の高さがうかがえます。

やまひろ運輸も、安全確保は運送業の根幹と考えています。

ドライバーを含めた全社員で「安全」を意識し、日々の業務に取り組んでいます。